高炉热风炉双预热技术现状与创新解决方案

一、国内外技术现状

国内常规技术难点:

1、煤气低温腐蚀:高炉煤气含酸性成分(Cl⁻、S等),低温析出强酸水,造成湿灰堵塞,腐蚀换热器,导致设备穿孔、煤气泄漏及安全隐患。

2、烟气低温腐蚀:烟气出口处的换热面 壁温偏低,会产生烟气侧的低温酸露点腐蚀、结露堵灰、 换热面破损。

3、高温损坏:热管式换热器易爆管,板式/列管式换热器因热膨胀不均导致焊缝撕裂。

4、性能衰减快:如采用热管,换热效率年衰减率≥5%,设备寿命仅3-5年。

5、煤气泄漏严重:如使用板式换热器,长期使用后CO泄漏量激增,年损失费用达数百万元。

6、无论采用热管式还是板式换热器,每3~5年需更换一次。

国外技术现状:

采用热媒(中间循环介质)强制循环技术,设备寿命超10年,换热性能稳定。

但低温段仍需定期离线清洗,模块化设计灵活性不足。

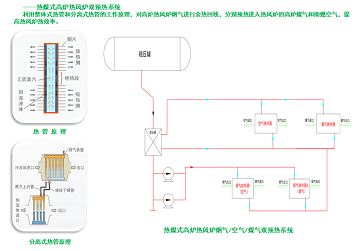

二、南京华电解决方案——“STERM”智能双预热技术

智能(Smart)、温度 (Temperature)精控、 高效(Effective)、可靠(Reliable)特点的热媒(Medium)式换热技术

技术核心:

以热媒(中间循环介质)为传热介质,结合智能控温与模块化设计,攻克传统技术痛点,实现安全、高效、长寿命的余热回收。

技术优势:

1、全面防腐与高效清灰

智能控温:实时调节中间循环介质温度,确保换热面壁温高于酸露点,杜绝低温结露腐蚀。

在线清洗:煤气进口段采用耐腐蚀材质+模块化喷淋装置,高炉休风期可快速清理积灰,优于国外离线清洗模式。(每2-4个月在线清洗煤气低温段)

2、性能稳定,阻力更低

换热效率长效:年衰减≤2℃,使用寿命超10年,远高于国内3-5年水平。

流动阻力优化:烟道、煤气、空气流动阻力比常规换热器降低30%,尤其显著优于板式换热器,减少系统能耗。

3、智能安全与灵活适配

分体式防泄漏:烟气、煤气、空气独立通道设计,杜绝交叉泄漏风险。

超温自适应:支持400℃以下烟气超温工况,无需人工干预;停电时导热油耐高温特性保障系统安全。

模块化结构:易损区独立模块设计,支持局部更换,维护成本降低50%。

4、经济与环保双收益

节能显著:以2500m3高炉热风炉为例,排烟温度降至130℃以下,10年节能效益2000万元(以高炉煤气热值750kCal/Nm3,价格0.09元/Nm3算)。

减排增效:10年减排CO₂超6万吨,助力“双碳”目标。

三、“STERM”智能双预热技术不足之处

1、初期投资较高:系统复杂度高于传统技术,但10年综合收益可达初始投资的3-5倍。

2、电耗成本:以2500m3高炉热风炉为例,循环泵年电耗约10万元,仅占节能效益的~0.5%。

四、总结

南京华电“STERM”技术以热媒循环为核心,融合智能控温、模块化设计与低阻力结构,彻底解决传统双预热技术的腐蚀、泄漏与短寿难题,综合能效提升30%以上。其高安全性、长寿命与低碳特性,为钢铁行业极致能效目标提供标杆级解决方案。