焦炉上升管荒煤气的余热回收,因荒煤气的成分复杂、温度和流量持续交变等因素,对其进行成功余热回收一直是一个世界难题。近年来,在我国工程技术人员的努力下,国内的上升管荒煤气余热回收已取得了一些技术突破,普遍采用的是水夹套或内插管的上升管换热器结构型式,但依然存在安全性差、环保不达标、产蒸汽品位低、及吨焦回收量少等诸多问题。

针对行业现状,我公司在2013年底研发出了外盘管结构焦炉上升管换热器技术,突破了换热面结焦引起开盖冒黑烟、介质泄漏、热应力疲劳、爆管等技术瓶颈,安全性高,环保效益好,可适应于多种冷源介质的运行,高效高品位,使焦炉上升管高温荒煤气的余热回收利用技术达到了新的台阶。自2017年初开始投放市场,迄今为止已在国内、外近百座焦炉上成功应用,取得了市场用户的广泛认可,主要的技术方面包括:

1、可采用导热油循环取热(工程案例整机已运行3年多);

2、可采用水吸热直接产中、高压饱和蒸汽(工程案例整机已运行近4年);

3、可对低、中、高、压蒸汽进行过热(工程案例整机已运行近4年)。

我公司的焦炉上升管荒煤气余热回收的吨焦产汽量最高可达130kg,产汽压力可达4.0MPa以上,过热蒸汽温度可达≥400℃以上,真正实现了高效、高品位的回收利用目标。获得的高品位能源包括可用于发电的中、高压蒸汽,也可以是高温导热油;可以和化产工艺结合,完全替代荒煤气常压蒸汽脱苯、或负压脱苯工艺中的管式加热炉,减少了企业的废气排放,提高了经济效益和环保效益。

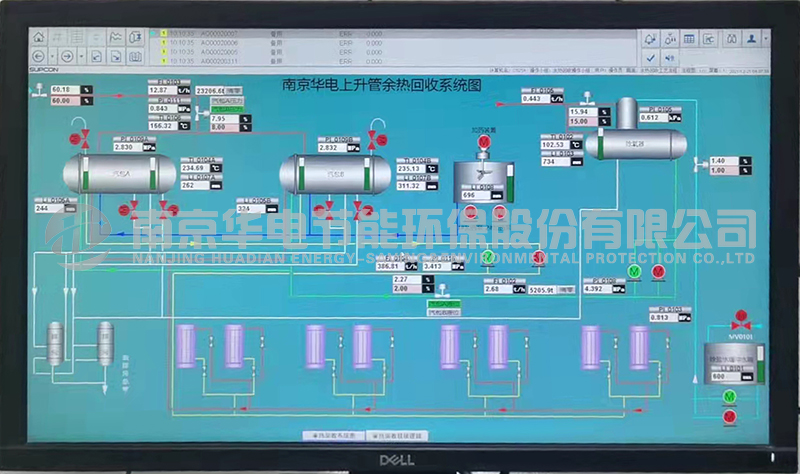

在采用导热油循环的焦炉上升管荒煤气余热回收利用工艺中,导热油因纯液态无相变,综合利用率高,我公司在此基础上采用高温压力水循环取热的余热回收利用工艺,并与化产工艺结合,完全替代荒煤气常压蒸汽脱苯、或负压脱苯工艺中的管式加热炉,系统更简洁,功能更优化。

我公司的焦炉上升管换热器,可以在荒煤气流经的内筒壁增设翅片,强化传热,提高余热回收产量,吨焦产汽量技术指标力压国内其他同类行业,已获得了包括宝钢集团内多个焦化企业、河北和内蒙多家冶金和焦化企业、山西多家煤焦化企业、广西和云南多家冶金企业、韩国现代钢铁焦化公司等50多个国内外冶金焦化和独立焦化用户的青睐,市场占有率较大,已成为领导国内、外焦炉上升管荒煤气余热回收利用的主流技术,并正在向国际市场迈进!

我公司的焦炉上升管荒煤气余热回收利用技术,2019年入选《国家工业节能技术装备推荐目录(2019年)》,2020年入选国家发改委《绿色技术推广目录(2020年)》。目前已作为牵头单位制定中国钢铁工业协会和中国金属学会下达的高质量发展引领团体标准(T/CISA164-2021、T/CSM31-2021)、工业和信息化部的行业标准(计划号 2020-0428T-YB),受到了国际上先进技术标准制定专家的瞩目。

我公司外盘管式焦炉上升管换热器技术的研究、发展之路也并非一帆风顺,上升管换热器的用材和结构历经多次更新。今后,我们将一如既往地进行不断的总结、优化、更新及完善,争取为焦化领域绿色可持续发展做出更大的贡献!