新闻报道

近期,由我公司承担的河北纵横集团丰南钢铁有限公司年产210万吨焦炭的2×70孔7.65米顶装焦炉上升管余热利用替代粗苯管式炉工程项目,系统调试已圆满完成。年产210万吨焦炭的7.65米复热式顶装焦炉是我国国内目前最大型的焦炉之一,其配套的化产工艺中对荒煤气的脱苯采用了负压脱苯工艺。本项目余热回收利用工艺,回收焦炉上升管荒煤气的热量,产生4.0MPa饱和蒸汽,分别将贫油加热至~225℃、富油加热至~195℃,替代原加热贫、富油的脱苯管式加热炉。上升管荒煤气余热回收系统在焦炉产能负荷80%的运行条件下,汽包产汽量达到了25t/h以上,达到了完全依靠回收荒煤气热量替代原运行效率仅为~80%、燃用焦炉煤气的管式炉的目的。

本项目的成功实施,不仅实现了丰南钢铁公司焦炉和化产的节能的目的,而且减少了化产的一个管式炉废气排放点,实现了化产减排的目的,使得焦化生产具有重大的经济效益、环保效益双提高的双重意义,为焦化的绿色生产、可持续发展提供了强有力的技术支撑。

本项目的成功实施,标志着我公司在上升管荒煤气余热回收技术的中压产汽、水汽循环、系统调试、能量合理分配等方面取得了成功,也标志着我公司的焦炉上升管荒煤气余热回收技术与化产工艺的结合由常压蒸汽脱苯工艺向负压脱苯工艺的进一步发展,是我公司上升管技术在焦化应用领域的重大突破。

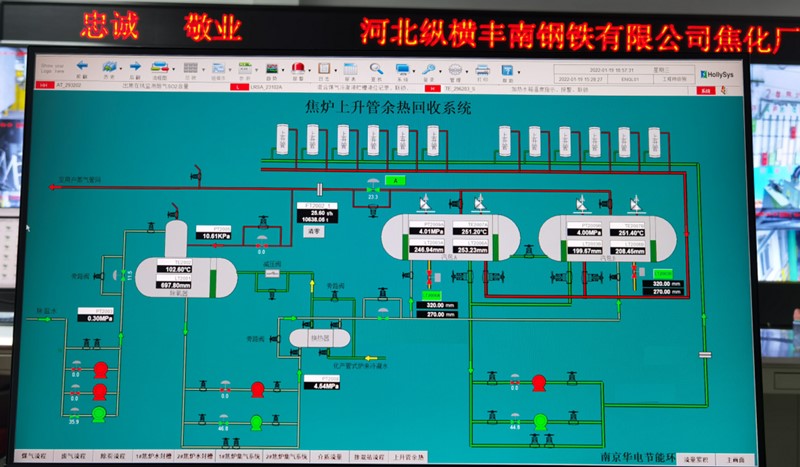

焦炉上升管荒煤气余热回收系统运行画面

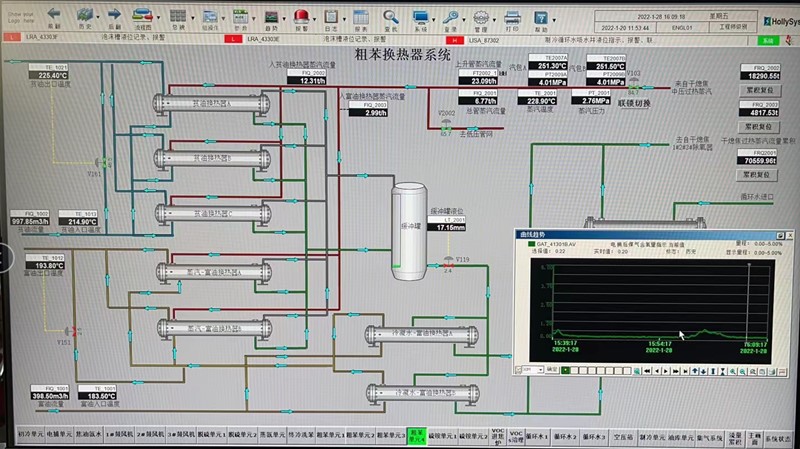

化产贫富油加热器运行画面